La transizione verso la mobilità a zero emissioni segna oggi un punto di svolta decisivo nel cuore del Vecchio Continente.

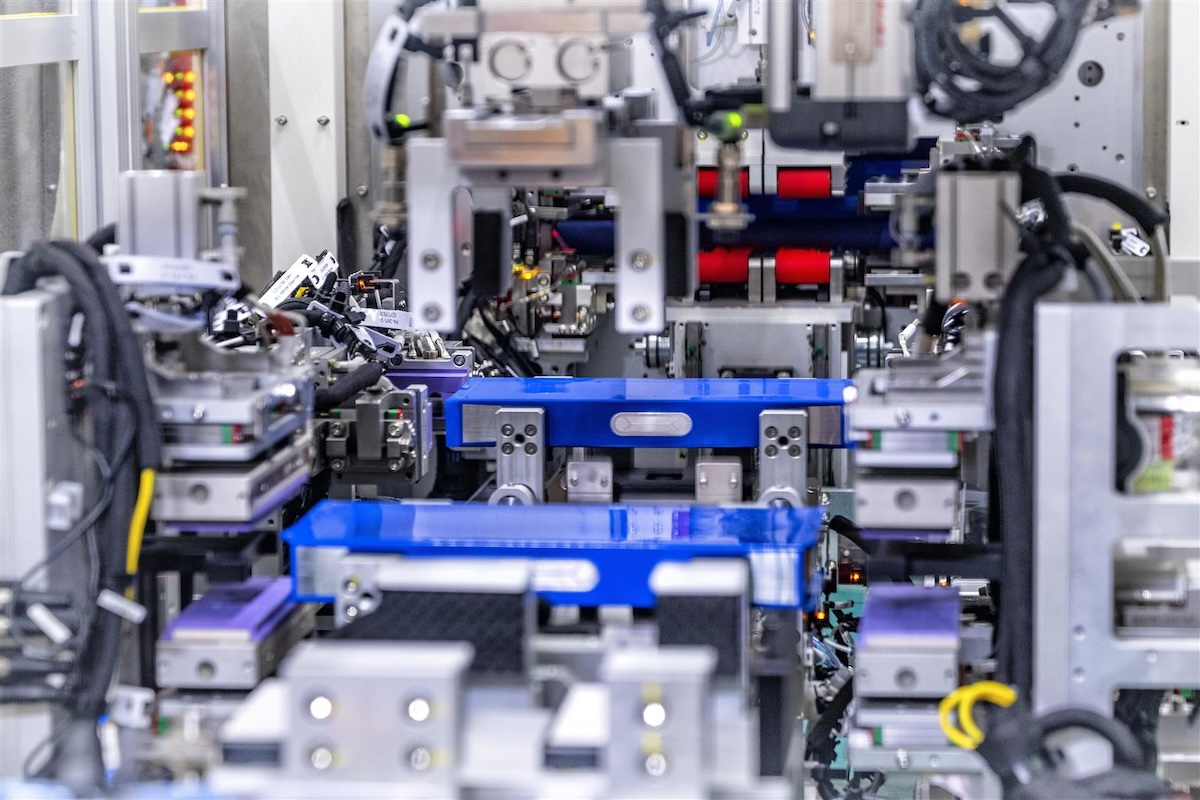

Con l’avvio delle operazioni presso il polo industriale della Bassa Sassonia, PowerCo ha ufficialmente dato il via alla produzione delle prime celle unificate realizzate interamente in Europa. Non si tratta semplicemente dell’apertura di una linea produttiva, ma del concretizzarsi di una strategia che mira a ridefinire gli equilibri globali del settore automotive. Per la prima volta, infatti, lo sviluppo e la manifattura di un componente critico come la batteria avvengono “in casa”, segnando un passo fondamentale verso quella sovranità tecnologica che l’industria europea insegue da tempo per ridurre la dipendenza dai fornitori asiatici.

Il sito di Salzgitter diventa così il fulcro di una trasformazione radicale. Le celle che escono oggi dalle linee pilota non sono destinate immediatamente al commercio, ma verranno inviate ai Brand del Gruppo Volkswagen per i rigorosi test finali su strada. È l’ultimo miglio di un percorso che porterà queste tecnologie a bordo delle vetture di serie, con un debutto commerciale fissato per il 2026. L’obiettivo è chiaro: presidiare l’intera catena del valore, dalla chimica della cella fino all’assemblaggio nel veicolo, per garantire competitività e indipendenza in uno scenario di mercato sempre più aggressivo.

La tecnologia della Cella Unificata: flessibilità e standardizzazione

Il cuore di questa rivoluzione industriale risiede nel concetto stesso di “Unified Cell”. La strategia messa in campo punta a una standardizzazione massiva: la cella unificata è progettata per coprire circa il 50% dell’intero fabbisogno del Gruppo. Questa scelta ingegneristica non è solo una questione tecnica, ma una potente leva economica. Utilizzare un unico formato prismatico permette di generare enormi economie di scala, abbattendo i costi di produzione e semplificando la logistica, vantaggi che si traducono in una maggiore accessibilità delle auto elettriche per il consumatore finale.

La vera genialità di questo design risiede tuttavia nella sua flessibilità interna. Sebbene l’involucro esterno rimanga standardizzato, la chimica interna può variare per adattarsi a diversi segmenti di mercato. La struttura è compatibile con tutte le principali tecnologie attuali e future: dal litio-ferro-fosfato (LFP) per i modelli d’ingresso, alla chimica nichel-manganese-cobalto (NMC) per le prestazioni, fino alle future celle allo stato solido. Questa versatilità permette agli stabilimenti di adattarsi rapidamente alle evoluzioni tecnologiche senza dover stravolgere le linee di produzione, un vantaggio competitivo cruciale in un settore dove l’innovazione corre veloce.

Prestazioni superiori: la chimica NMC e il Cell-to-Pack

La prima incarnazione della cella unificata prodotta a Salzgitter si basa sulla tecnologia NMC (nichel, manganese, cobalto), pensata specificamente per il segmento di volume ad alte prestazioni. I dati preliminari indicano un salto qualitativo notevole rispetto alle generazioni precedenti: si parla di un incremento della densità energetica pari a circa il 10%. Questo miglioramento non è solo un numero su una scheda tecnica, ma si traduce direttamente in vantaggi tangibili per l’automobilista, come una maggiore autonomia e una migliore efficienza complessiva del veicolo.

Un altro aspetto fondamentale è la perfetta integrazione con il nuovo sistema di batterie cell-to-pack. Eliminando i moduli intermedi e integrando le celle direttamente nel pacco batteria, si ottimizza lo spazio e si riduce il peso, massimizzando le prestazioni. Questo approccio ingegneristico, unito alla nuova chimica, pone le basi per una nuova generazione di veicoli capaci di competere ad armi pari, se non superiori, con i rivali internazionali. Dopo la variante NMC, seguiranno altre declinazioni, inclusa la versione con tecnologia LFP, destinata a rendere ancora più economici i modelli di accesso alla gamma.

Il debutto nel 2026: i modelli coinvolti

L’orizzonte temporale per vedere queste innovazioni su strada è ormai prossimo. Il 2026 sarà l’anno della verità, quando la produzione di massa entrerà a pieno regime per alimentare la “famiglia” di auto elettriche compatte del Gruppo. I beneficiari di questa tecnologia saranno i modelli dei marchi Volkswagen, Škoda e SEAT/CUPRA. Si tratta di un posizionamento strategico preciso: introdurre la tecnologia più avanzata proprio nel segmento di mercato più popolare e competitivo, quello delle compatte, dove il bilanciamento tra costo, autonomia e prestazioni è il fattore determinante per l’acquisto.

Questa mossa conferma la volontà di democratizzare la tecnologia elettrica, portando l’innovazione “Made in Salzgitter” su veicoli destinati a grandi volumi di vendita. La disponibilità di batterie prodotte localmente, con una filiera corta e controllata, permetterà inoltre di gestire meglio le fluttuazioni dei costi delle materie prime e di garantire tempi di consegna più certi ai clienti finali, rafforzando la fiducia nel marchio e nel prodotto elettrico europeo.

Salzgitter come modello globale per le Gigafactory

Lo stabilimento tedesco non è destinato a rimanere un caso isolato, ma funge da “Lead Plant”, ovvero da modello di riferimento per l’espansione globale di PowerCo. Tutto ciò che viene appreso, ottimizzato e standardizzato a Salzgitter – dai processi produttivi alle soluzioni logistiche – sarà replicato nelle future Gigafactory previste a Valencia (Spagna) e a St. Thomas (Canada). Questo approccio a stampino permette un trasferimento immediato del know-how e del personale, accelerando drasticamente i tempi di messa in opera dei nuovi siti.

La capacità produttiva di Salzgitter è destinata a crescere gradualmente. Inizialmente focalizzata sul ramp-up del 2026, la fabbrica punta a raggiungere una capacità annua di 20 GWh, con la possibilità infrastrutturale di raddoppiare fino a 40 GWh se la domanda di mercato lo richiederà. Questo scambio continuo di competenze tra la Germania, la Spagna e il Nord America crea una rete produttiva resiliente e interconnessa, capace di sostenere le ambizioni di leadership globale nel campo della mobilità elettrica e di rispondere con flessibilità alle esigenze dei vari mercati regionali.

Fatti e cifre sulla Gigafactory di Salzgitter

Inizio dei lavori: luglio 2022

Superficie: 69.000 metri quadrati, pari a circa 10 campi da calcio

Dimensioni: circa 600 m di lunghezza, 350 m di larghezza, 30 m di altezza

Concept: fabbrica standard, modello per ulteriori fabbriche di celle (Valencia, St. Thomas)

Capacità massima: 40 GWh, 20 GWh nella prima fase

20 GWh = circa 250.000 veicoli elettrici (a seconda delle dimensioni della batteria)

Energia: Energia rinnovabile eolica e solare

Prodotto: PowerCo Unified Cell, formato prismatico, può ospitare diverse composizioni chimiche delle celle (Salzgitter: NMC)