Auto e Motori

BMW Virtual Factory: rivoluzione digitale nella produzione con gemelli virtuali e AI

BMW accelera l’industria 4.0: la sua Virtual Factory consente test e pianificazione in tempo reale, riducendo tempi, costi e margini d’errore.

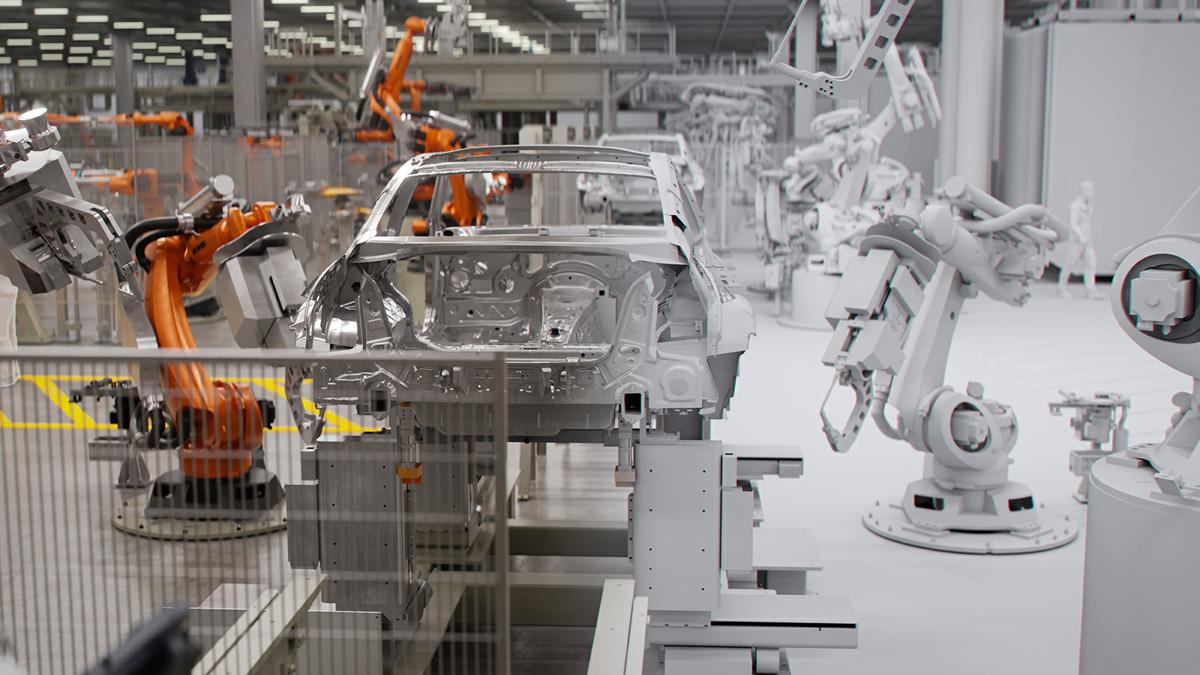

C’è un luogo dove le carrozzerie scorrono lungo le linee di produzione senza mai esistere davvero.

Dove ogni avvitamento manuale, ogni rotazione di robot e ogni spostamento logistico si muove in perfetto coordinamento – ma solo nella realtà virtuale. È la Virtual Factory del BMW Group, un ecosistema digitale che sta trasformando radicalmente la pianificazione industriale del marchio tedesco, rendendola più efficiente, rapida e sostenibile.

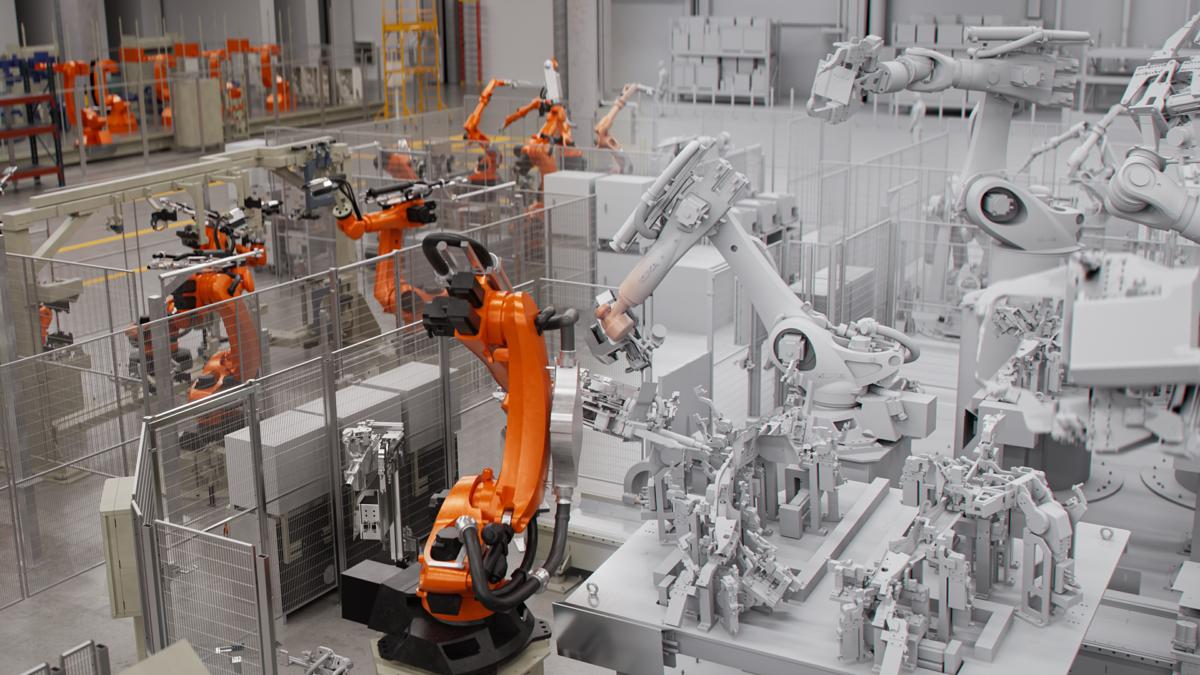

In un mondo in cui ogni ora di produzione conta, BMW ha scelto di investire nel metaverso industriale per affrontare con anticipo il futuro. I responsabili della pianificazione di produzione possono oggi simulare – e perfezionare – interi processi di fabbrica prima che una singola vite venga avvitata. Il tutto grazie a gemelli digitali estremamente accurati, che riproducono fedelmente ogni centimetro di oltre 30 impianti nel mondo.

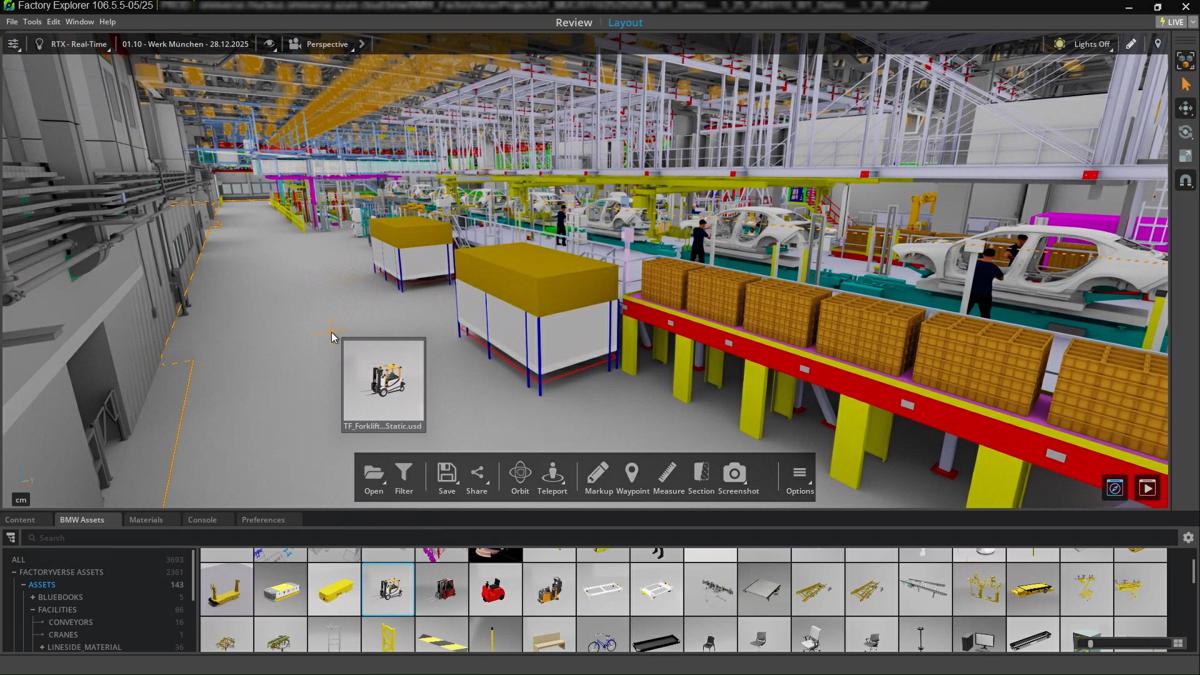

Ciò che prima richiedeva settimane di test fisici, talvolta condotti nei fine settimana su carrozzerie reali trascinate manualmente lungo le catene di montaggio, oggi si risolve in pochi giorni. Tre, per l’esattezza. È questo il tempo necessario per verificare eventuali collisioni tra un nuovo veicolo e il layout produttivo, riducendo costi e rischi operativi. Il sistema, alimentato da dati CAD, scansioni 3D e una simulazione real-time via NVIDIA Omniverse, esegue automaticamente il movimento completo del veicolo attraverso le linee. Il risultato? Una precisione che azzera le incertezze.

La posta in gioco è alta. Da qui al 2027, BMW integrerà più di 40 nuovi modelli – o aggiornamenti significativi – nei suoi stabilimenti globali. Ognuno di questi passerà prima dal filtro della Virtual Factory. È il cuore pulsante della strategia iFACTORY del gruppo: un’industria sempre più digitale, automatizzata e flessibile.

Ma la rivoluzione non si ferma alle collisioni evitate. La fabbrica virtuale evolve rapidamente e apre la strada a nuove funzionalità: simulazioni ergonomiche per ottimizzare i gesti degli operatori, analisi ambientali per migliorare i flussi logistici, creazione automatica di mappe digitali a partire da scansioni 3D, fino all’integrazione dell’intelligenza artificiale generativa e agentiva. Tutti strumenti che permettono non solo di prevedere, ma di anticipare il futuro della produzione.

Per BMW, ogni secondo risparmiato in fase di pianificazione significa vantaggio competitivo. Ridurre del 30% i costi legati alla progettazione produttiva è più di un obiettivo: è una nuova normalità in fase di costruzione. E non a caso, tutto questo accade dietro le quinte di un gruppo che da anni anticipa i tempi non solo nel design o nella mobilità elettrica, ma anche nei metodi stessi di costruzione.

Nelle linee di verniciatura, ad esempio, la Virtual Factory ha eliminato uno degli ostacoli più dispendiosi del passato: il bisogno di svuotare interi serbatoi per testare nuove forme di carrozzeria. Oggi questi test avvengono virtualmente, senza sprechi, senza soste, senza ritardi. È un salto culturale oltre che tecnologico, in cui il digitale non affianca il fisico, ma lo guida.

BMW non sta semplicemente digitalizzando i suoi impianti. Sta riscrivendo le regole della fabbrica contemporanea. E mentre la produzione del domani si costruisce pixel dopo pixel, il gruppo bavarese dà forma a un modello scalabile, replicabile, pronto a diventare standard in tutta l’industria automobilistica.